パイプハウスから始まった研究所の歴史。

いつの時(shí)代も社會(huì)の課題解決や

新しい生活提案を使命として、

少し先の未來を世に送り出してきた

研究所の

これまでの取り組みを

テーマごとに紹介いたします。

知恵と技術(shù)で

自然の力に立ち向かう

自然災(zāi)害の発生要因は、

現(xiàn)代科學(xué)でも未解明な部分が殘されています。

研究所では人と暮らしを守るために、知恵と技術(shù)を結(jié)集して災(zāi)害に立ち向かっています。

戦後、大型臺(tái)風(fēng)が直撃

“被災(zāi)者の住まい”を考える

87萬人余りが被災(zāi)したジェーン臺(tái)風(fēng)や、被害総額5,000億円以上の伊勢(shì)灣臺(tái)風(fēng)。戦後復(fù)興にわく一方で、多くの住宅が強(qiáng)風(fēng)による甚大な被害を受けました。

停電、斷水、道路寸斷、物資値上がり…。家を失った被災(zāi)者も多くいました。この悪條件の中、被災(zāi)者の暮らしを取り戻すため、迅速に住まいを提供することが求められました。

この時(shí)代のトピックス

- 1950年:ジェーン臺(tái)風(fēng)(住宅約12萬戸が被害、そのうち約2萬戸近くが全壊)

- 1959年:伊勢(shì)灣臺(tái)風(fēng)(家屋全半壊?流出約15萬戸)

研究所の取り組み

1959年

創(chuàng)業(yè)商品「パイプハウス」が、

復(fù)興支援の要に

パイプハウス

ジェーン臺(tái)風(fēng)をきっかけに開発された、仮設(shè)建築「パイプハウス」。

強(qiáng)風(fēng)でも折れなかった「稲」や「竹」から著想を得て開発された、大和ハウス工業(yè)初の創(chuàng)業(yè)商品です。

丸くて中が空洞の鉄パイプは頑丈で軽く、それを構(gòu)造に採(cǎi)用したパイプハウスは短時(shí)間で建ち、しかも安価だったため、「応急仮設(shè)住宅にもふさわしい」として、伊勢(shì)灣臺(tái)風(fēng)発生時(shí)に大量の注文が殺到しました。

災(zāi)害発生當(dāng)時(shí)は通常業(yè)務(wù)をストップし、救助活動(dòng)とともに一日でも早い「パイプハウス」の建設(shè)に力を盡くしました。

パイプハウス

- 骨組み?屋根?壁?床?建具などを部品化

- 細(xì)徑の鉄パイプ(直徑22.7㎜~27.3㎜)の柱とトラスを現(xiàn)場(chǎng)にて特殊金具で組み立てる特許工法

1962年

空前の建設(shè)ブームで、仮設(shè)建築の需要はさらに加速

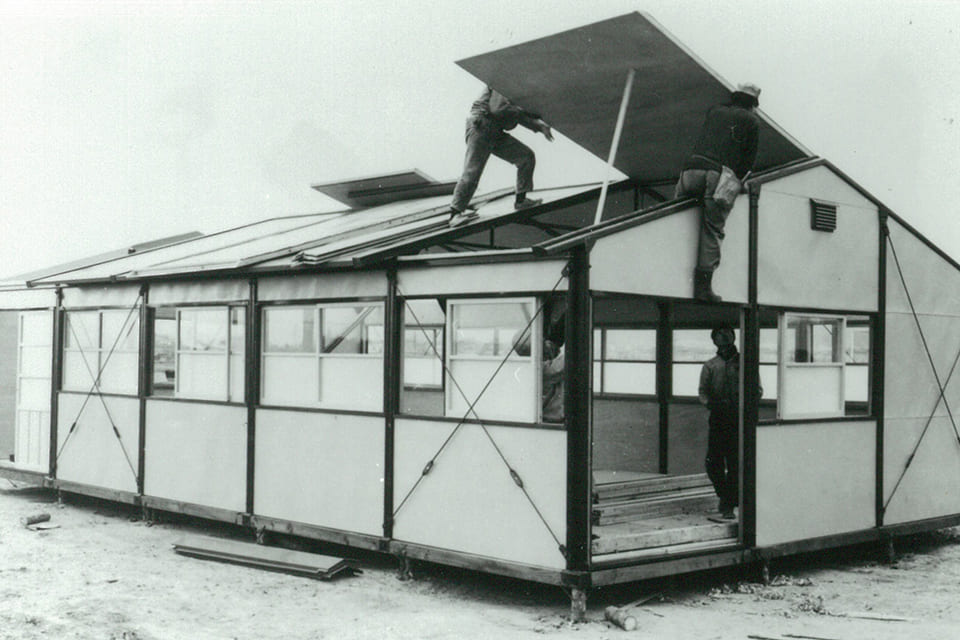

ダイワロッジ

生産効率やコストも意識(shí)した

プレハブ建築が求められるように。

多くの建設(shè)現(xiàn)場(chǎng)からのニーズを受け、大和ハウス工業(yè)は「パイプハウス」よりも安く簡(jiǎn)単に組み立てられる「ダイワロッジ」を開発。

建て上げや內(nèi)裝に要する現(xiàn)場(chǎng)での加工がほぼ不要になり、建設(shè)にかかるスピードがさらに向上しました。

「ダイワロッジ」は、その見た目のスマートさだけでなく居住性も向上したことから、當(dāng)時(shí)の人気商品となりました。

ダイワロッジ

- 軽量形鋼を使った仮設(shè)建築物

- 瞬間風(fēng)速60mに耐える強(qiáng)度

- パイプハウスに比べて工場(chǎng)生産性が高く、現(xiàn)場(chǎng)での加工がほぼ不要

災(zāi)害時(shí)のノウハウをもとにその後も改良を重ねたダイワロッジは、人と建物を守るための統(tǒng)一規(guī)格の応急仮設(shè)住宅へと繋がっています。

大規(guī)模地震に備え、

“耐震基準(zhǔn)”が大幅に見直し

1978年の宮城県沖地震がきっかけとなり、建築基準(zhǔn)法の耐震基準(zhǔn)が改正。

家屋倒壊の被害が甚?であったため、この地震から教訓(xùn)を得て、より厳しい耐震基準(zhǔn)に引き上げられました。

1981年6?以降に建築確認(rèn)が?われた建物を「新耐震」、それ以前は「舊耐震」と區(qū)分されるようになりました。

この時(shí)代のトピックス

- 1968年:?勝?zèng)_地震

- 1978年:宮城県沖地震

- 1981年:建築基準(zhǔn)法施行令改正(新耐震基準(zhǔn))

研究所の取り組み

1981年

住まいに対する価値観が変化

ダイワハウスG型 ルグラン チムニーのある家

1970年代後半から、住宅に対する人々のニーズが少しずつ変わりはじめ、それまでの「住めればよい」という価値観から、より資産価値が高く、本格的な住宅が求められるようになりました。

また、建築基準(zhǔn)法の耐震基準(zhǔn)の改正に伴い、當(dāng)社獨(dú)自の鉄骨軸組パネル併用構(gòu)造が開発され、G型システムが誕生しました。その後、2010年代まで、當(dāng)社の主要構(gòu)造システムとして進(jìn)化を続けました。

新舊耐震基準(zhǔn)の違い

- 舊耐震基準(zhǔn)は、「震度5程度の中規(guī)模の地震で大きな損傷を受けないこと」

- 新耐震基準(zhǔn)は、「中規(guī)模の地震では軽微なひび割れ程度の損傷にとどめ、震度6程度の大規(guī)模な地震で建物の倒壊や損傷を受けないこと」

ダイワハウスG型

- 獨(dú)自の鉄骨軸組パネル併用構(gòu)造 「トリプルコンバインドシステム」

- モジュール寸法を940㎜から910㎜に変更

- 構(gòu)造柱とパネルフレームを一體構(gòu)造とすることで、地震に強(qiáng)い安全な構(gòu)造となった

大震災(zāi)をきっかけに、

“壊れない”から、

“生活を守る”住宅へ

1995年の阪神?淡路大震災(zāi)は、最大震度7を記録した直下型地震。

大和ハウス工業(yè)の戸建住宅の全半壊はゼロでしたが、壁のクロスが破れたり、家具が倒れたことで、被害に遭われた方もいらっしゃいました。

従來の“壊れない”にプラスして、住む人の“生活を守る”という技術(shù)開発が急務(wù)となっていきました。

この時(shí)代のトピックス

- 1995年:阪神?淡路大震災(zāi)

- 1996年:震度階級(jí)に「5強(qiáng)」などが新設(shè)(震度階が10段階に)

研究所の取り組み

1995年?1996年

現(xiàn)地調(diào)査でわかった、

家具を倒さない技術(shù)の重要さ

地震発生後、研究員たちは被災(zāi)者の住宅を訪問し、被害狀況を調(diào)査しました。そこで気づいたのは、「住まいの耐震性能が高いだけではお住いの方の安全?安心は守れない」という事実でした。

震災(zāi)から數(shù)年後にまとめられた報(bào)告書によると、震災(zāi)による死者の8割は、家屋の倒壊や家具などの転倒による圧迫が原因でした。また、震災(zāi)による負(fù)傷者は、約43,800人にのぼり、その多くは家具などの転倒、家屋の倒壊、落下物などによるものでした。

研究員たちは、被災(zāi)現(xiàn)場(chǎng)調(diào)査で家具転倒によるけがや逃げ遅れの危険性を肌で感じ、安全?安心な暮らしを守る免震技術(shù)の研究に取りかかりました。

「耐震」と「免震」の違い

- 「耐震」は、地震による建物自體の破壊や倒壊を防ぐこと。揺れ自體を防ぐことはできないため、固定されていない家具などの転倒を防ぐことはできない

- 「免震」は、揺れる地面(基礎(chǔ))と建物との間に特殊裝置を設(shè)けて、地震の揺れを建物に伝わりにくくすること。家具などの転倒を防ぐことができる

1998年

住宅に特化した免震技術(shù)の研究を本格的に開始

ビルなどの高層建築向けの免震技術(shù)は使えない!?

阪神?淡路大震災(zāi)當(dāng)時(shí)、ビルでは「積層ゴム」を使った免震技術(shù)がすでに実用化されていました。

しかしながら、この技術(shù)は重さが十分にある建物に対してのみ効果があったため、そのまま戸建住宅には転用することができませんでした。

住宅向けの免震技術(shù)の研究開発は、別の方向性を模索するところから始まりました。

1999年?

誕生した3つの技術(shù)と、

業(yè)界初の免震システム

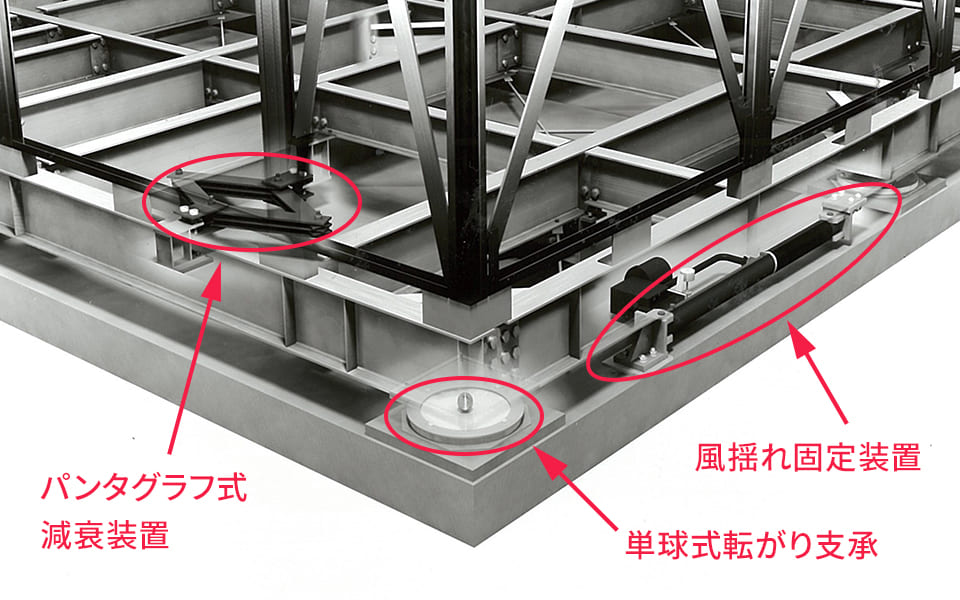

免震システム

最初に研究所が開発したのは、揺れを逃がすために建物を転がす「単球式転がり支承」という技術(shù)でした。

これは、直徑60㎜ほどの鋼鉄製の球が、基礎(chǔ)と建物の間の上下鋼板皿で転がることにより、建物を支持しながら地震の揺れを受け流すという仕組みです。

また、耐震と免震の2つの技術(shù)を、震度にあわせて効果的に発揮できるよう、「風(fēng)揺れ固定裝置(※1)」と「パンタグラフ式減衰裝置(※2)」の2つの裝置も導(dǎo)入。

震度4までは耐震構(gòu)造として地震力を受け止め、震度5弱以上では各免震裝置が性能を発揮し、揺れを受け流す仕組みを開発しました。

災(zāi)害時(shí)に電力に頼らず機(jī)能する點(diǎn)も、この免震システムの大きな特長(zhǎng)です。

風(fēng)揺れ固定裝置は、強(qiáng)風(fēng)時(shí)にはしっかりと固定され、震度4以上の揺れを感知すると自動(dòng)で免震狀態(tài)に切り替えます。

パンタグラフ式減衰裝置は、パンタグラフ伸縮時(shí)の関節(jié)部摩擦により、360°あらゆる水平方向の地震エネルギーを吸収します。

この免震システムを?qū)毪工毪取?b>巨大地震での揺れは1/8以下まで低減することが可能に。

2001年には商品化し、プレハブ住宅メーカーとしては業(yè)界初の免震システムを発売することとなりました。

地震の被害を、最小限に

“長(zhǎng)く使える”住まいづくりを

目指して

環(huán)境に対する関心が高まってきた2000年代。

建築業(yè)界でも、従來の“つくっては壊す”消費(fèi)型の住居から、長(zhǎng)く大切に住み続けるストック型の住居に注目が集まってきた時(shí)代です。

地震対策においても、建物の損傷を少しでも抑えるための新たな技術(shù)開発が求められるようになりました。

この時(shí)代のトピックス

- 1999年:「住宅の品質(zhì)確保の促進(jìn)等に関する法律(品確法)」制定

- 2006年:「住生活基本法」制定

研究所の取り組み

2006年

耐震?免震の次は、制震

免震システムは、家具転倒を軽減する安全?安心な技術(shù)として高い評(píng)価を受けましたが、設(shè)置要件(地盤、建物周囲距離など)や価格が問題でした。

そのため、その次の研究開発として、地震エネルギーを吸収して建物の揺れそのものを少なくする「制震」技術(shù)に、いち早く取り組みました。この制震技術(shù)の開発により、免震よりも設(shè)置要件に制約を受けず、?軽な価格で地震による建物の揺れを抑える住宅を?qū)g現(xiàn)させました。

制震技術(shù)とは

粘弾性體の制震デバイスを持つ制震パネルを組み込むことで、建物に加わる地震エネルギーの一部を熱エネルギーに変換して吸収し、建物の負(fù)擔(dān)を軽減できる技術(shù)

2006年6月

85回の大規(guī)模な加震実験で、

研究成果を証明

E-ディフェンスによる加震実験

獨(dú)立行政法人防災(zāi)科學(xué)技術(shù)研究所が建設(shè)した世界最大の実大三次元震動(dòng)破壊実験施設(shè)、通稱「E-ディフェンス」において、民間企業(yè)初となる大規(guī)模な加震実験を?qū)g施。

巨大地震(震度6強(qiáng)~7、阪神?淡路大震災(zāi)時(shí)の記録波およびその加速度の2倍レベルも含む)18回、大地震33回、中地震34回、計(jì)85回の加震実験を行い、大きな損傷は生じないという結(jié)果を得ました。

こうして、耐震?免震?制震の3つが揃った地震対策システム。

これらを「DAEQT(ディークト)」と総稱し、大和ハウス工業(yè)の地震対策技術(shù)として展開しました。

東日本大震災(zāi)、発生

心の復(fù)興にも寄りそう

技術(shù)開発を

震災(zāi)後の繰り返される余震に悩む被災(zāi)者たち。継続困難な商店街や商業(yè)施設(shè)。東日本大震災(zāi)では、人命を守る以外に、さまざまな視點(diǎn)から技術(shù)開発を行う必要性が見えてきました。

発生直後、大和ハウスグループはすぐに復(fù)興支援チームを結(jié)成し、被災(zāi)地での仮設(shè)住宅の建設(shè)に取り掛かりました。

すきま風(fēng)防止や凍結(jié)予防など、寒さ対策を萬全に行った仮設(shè)住宅約1萬1000戸を、巖手?宮城?福島に建設(shè)し、一刻でも早く日常の生活を取り戻せるよう支援しました。

この時(shí)代のトピックス

- 2011年:東日本大震災(zāi)

- 2016年:熊本地震

研究所の取り組み

2011年

本震に耐える技術(shù)から、

余震にも耐えられる技術(shù)へ

東日本大震災(zāi)では、発生後1年間でマグニチュード5以上の余震は757回、うちマグニチュード7以上は6回も起こりました。多くの被災(zāi)者は余震による不安を感じ、被災(zāi)後に同じ場(chǎng)所で暮らし続けられないというケースも多くありました。また、連続的な余震では、住宅の耐震性能が低下する「ゆれ疲れ」と呼ばれる現(xiàn)象の可能性がありました。

研究所では、「地震に備える」というこれまでの考え方に加え、新築時(shí)の耐震性能を維持して「安心して暮らし続ける」という考え方をベースに、新たな技術(shù)研究を開始します。

そうして誕生したのが、持続型耐震技術(shù)「D-NΣQST(ディーネクスト)」です。

2011年

「Σ」の形が鍵となったあたらしい耐力壁の開発

「D-NΣQST」は、片筋交い形狀の持続型耐震構(gòu)造の耐力壁です。

地震発生時(shí)に「Σ」の形をしたデバイスがしなやかに動(dòng)くことで地震のエネルギーを効果的に吸収し、繰り返しの地震動(dòng)に対しても、初期の耐震性能を維持します。

また、お客さまの多様化する住宅へのニーズに応えるため、より自由度が高く、開放感のある空間提案が必要と考え、構(gòu)造軀體の強(qiáng)度アップも図りました。

開発中は、H形やZ形、縦形、橫形などさまざまな形狀のデバイスを何度も試作し実験を繰り返しましたが、エネルギーを最も効果的に吸収してくれるのが、この「Σ」の形をしたデバイスでした。

D-NΣQST(ディーネクスト)

- 持続型耐震の技術(shù)として、地震のエネルギーを吸収する耐力デバイスをΣ形の斷面形狀にしたエネルギー吸収型耐力壁

- 従來商品(xevo)と比較し、揺れ幅を最大で3分の2に軽減させ、建物全體の損傷も最小限に抑制

- 天井が高く、柱や壁の少ない大空間?大開口を?qū)g現(xiàn)(プレハブ住宅業(yè)界トップレベル)

2013年?2014年

ふたたびの大規(guī)模実験

そして、「xevoΣ(ジーヴォシグマ)」誕生

xevoΣ

2013年9月、再び「E-ディフェンス」で、戸建住宅1棟を使った大規(guī)模な震動(dòng)実験を行いました。

観測(cè)史上最大速度であるJR鷹取波(阪神?淡路大震災(zāi))の増幅波を加え、「震度7かつ175kine」×4回+「6強(qiáng)×2回」の連続地震波で実験。建物の損傷も少なく耐震性能が維持されるということが証明されました。

2014年、D-NΣQSTを採(cǎi)用した鉄骨系戸建住宅商品「xevoΣ」が誕生しました。

快適な暮らしを身近なものに

建物と健康は、切っても切りはなせない存在です。

健康を維持するだけでなく、より快適な暮らしが送れるよう、新しい取り組みにも日々挑戦し続けています。

省エネ化が思わぬ不調(diào)を引き起こす

シックハウス癥候群

高機(jī)能な住宅商品の開発が進(jìn)む中、新築の住宅で目や喉が痛む、めまいがおきるなど、いわゆる「シックハウス癥候群」を訴える人々が世の中で増えてきました。

原因は、建材や家具などから放散されるホルムアルデヒドやVOC(揮発性有機(jī)化合物)などの有害物質(zhì)です。隙間が多かった以前の住宅とは違い、省エネのため高気密となった近年の住宅では、有害物質(zhì)が室外に逃げにくく、このような狀況を引き起こしました。

のちに法律改正されるほど社會(huì)問題となったこの問題に対して、省エネ性能を保ちつつ、どう対策するべきかが研究所としての使命となりました。

この時(shí)代のトピックス

- 1999年:「次世代省エネ基準(zhǔn)」制定

- 2003年:建築基準(zhǔn)法改正(シックハウス対策)

研究所の取り組み

1996年?

「換気」と「建材」の2つのアプローチで解決に挑む

化學(xué)物質(zhì)濃度測(cè)定の様?

重要となるのは「換気」による室外への有害物質(zhì)(VOC)の排出と、化學(xué)物質(zhì)放出を抑制した「建材」の利用という2つのアプローチです。

まず既存物件の調(diào)査により、化學(xué)物質(zhì)の濃度の実態(tài)を把握しました。その上で「換気」については、シミュレーションや実験を繰り返し、気候風(fēng)土や季節(jié)ごとに異なる空気の流れも配慮した「換気システム」の仕様を考案。「建材」は、住宅を構(gòu)成するさまざまな建材についてサプライヤーさまと協(xié)力して化學(xué)物質(zhì)濃度を一定基準(zhǔn)以下に抑えました。

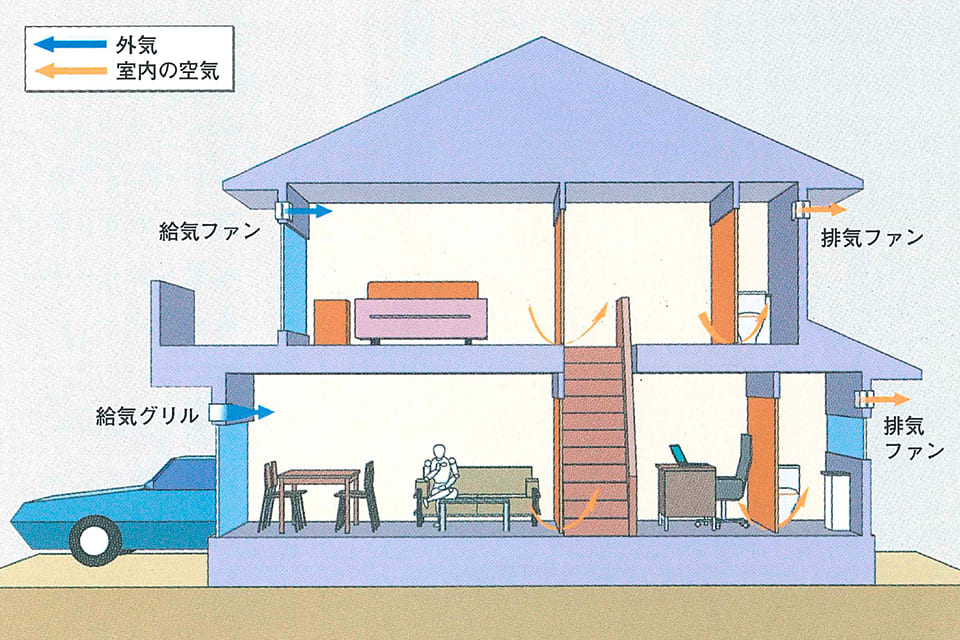

実は難しい換気

一口に「換気」といっても、例えば夏と冬で家の中の空気の流れは変わり、季節(jié)によって換気量が多すぎる部屋、不足する部屋が生じます。そこで研究所では自然の力と機(jī)械をうまく組み合わせて、一年を通じて各部屋がきちんと換気されるよう開発を行いました。

1998年

業(yè)界に先駆けて、全戸建住宅?集合住宅商品が、“健康住宅仕様”に

24時(shí)間換気システムの概念図

建材に関しては、1998年に「健康住宅仕様」として全戸建住宅?集合住宅商品にホルムアルデヒド対策を施しました。

2003年には建築基準(zhǔn)法が改正され、24時(shí)間換気システムの設(shè)置義務(wù)化や、使用可能な建材の基準(zhǔn)値が制定されていきます。大和ハウス工業(yè)は、それより5年も前の時(shí)點(diǎn)で、世の中の流れに先んじて対策を施しています。

その後もさまざまな建材について常に仕様の選定が行われ、換気システムも空気を入れ替えるだけでなく、空気をキレイにする技術(shù)として進(jìn)化を続けています。

24時(shí)間換気システム

- 空気清浄フィルターを通して 屋外から新鮮な空気を取り込み、汚れた空気を排出するシステム

- 結(jié)露の防止やカビ?ダニ対策としても効果的

健康を“阻害”させない研究から、

健康を“促進(jìn)”する研究へ

生活習(xí)慣病、メタボリックシンドロームなど、1990年代?2000年代にかけて、健康に関するさまざまな問題が世間の注目を浴びました。

日常生活における人々の健康意識(shí)が高まる中、研究所では、これまでの健康を“阻害”する要因を排除する技術(shù)から、より健康で豊かな暮らしを“促進(jìn)”する技術(shù)開発を目指すようになりました。

この時(shí)代のトピックス

- 2000年:高齢者をすべての國(guó)民で支え合う介護(hù)保険制度スタート

- 2005年:介護(hù)保険法の改正

- 2008年:「メタボリックシンドローム(內(nèi)臓脂肪癥候群)」の概念を?qū)毪筏拷】翟\斷、保健指導(dǎo)が始まる

研究所の取り組み

2005年

さまざまな汚染物質(zhì)に対応し、

部屋の空気をキレイにする技術(shù)

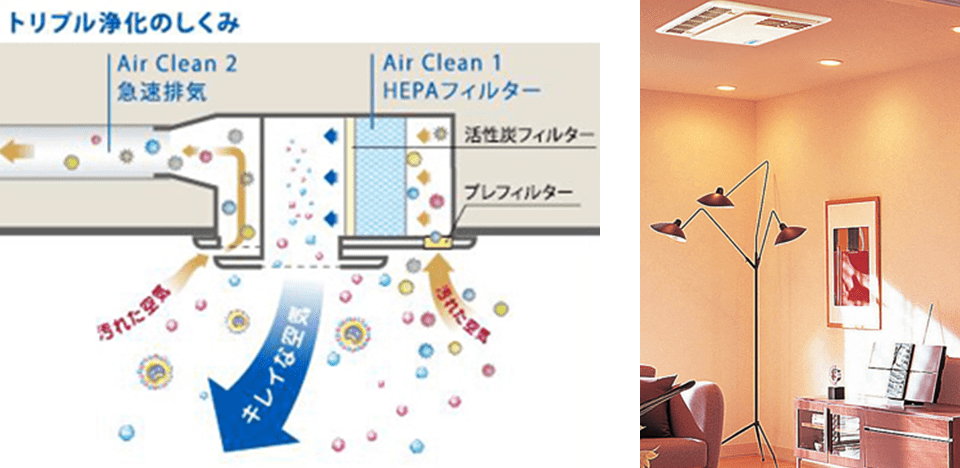

換気浄化efの概念図

2005年になると、シックハウス癥候群だけにとどまらず、花粉、ハウスダストや臭気、PM2.5なども社會(huì)問題となってきました。

そこで、大和ハウス工業(yè)は、室內(nèi)で発生した汚染物質(zhì)も含め、部屋の空気をキレイにする技術(shù)を開発します。それが、「換気浄化ef(イーエフ)」です。

「換気浄化ef」は、アレルギーの原因となる粉塵などの汚染物質(zhì)を吸著し、キレイな空気を生成する天井埋込形の空気清浄機(jī)です。

換気浄化ef

- フィルター技術(shù)、急速排気機(jī)能、除菌イオンという3つの機(jī)能によって空気を浄化

- 病院の集中治療室やクリーンルームでも使われるHEPAフィルターを住宅業(yè)界で初めて導(dǎo)入

- タバコの煙に相當(dāng)する、粒徑0.3μmの微粒子を99.97%除去

- フィルターで取り除けない水蒸気や臭いなどは急速排気

2005年

トイレで毎日健康チェック

業(yè)界初のITトイレ

インテリジェンストイレ

「インテリジェンストイレ」は、尿糖値?血圧?體脂肪?體重の4つを測(cè)定できる畫期的なトイレです。使用することで健康チェックの習(xí)慣付けを働きかけ、生活習(xí)慣の改善によって、健康維持?健康管理をサポートします。

「時(shí)代の変化に、どう対応するか」。生活者の健康への意識(shí)?要求の高まりに応えるにはどうすべきかを考え、日常的な健康チェックの重要性にいち早く著目しました。

この商品は、大和ハウス工業(yè)が取り組んでいたホームネットワーク技術(shù)(ソフト)と、TOTOさまの持つ健康チェック技術(shù)(ハード)の融合により実現(xiàn)した、業(yè)界初のITトイレです。

インテリジェンストイレ

- 自分や家族の健康に関するデータを記録?確認(rèn)

- 取得したデータはホームネットワークを通してパソコンに転送され、データ管理ソフトに蓄積

2008年には、従來の機(jī)能に加え、尿溫度(深部體溫)測(cè)定機(jī)能を追加しました。女性特有のホルモンバランスを知ることができ、女性の月経の時(shí)期や排卵日を予測(cè)することができます。

2005年

高齢者の健康も省エネも

同時(shí)に葉える外壁の開発

外張り斷熱通気外壁

冬場(chǎng)、高齢者が入浴中に事故死する主な原因は、入浴前後の急激な寒暖差によるショック(ヒートショック)と言われています。

これを予防するためには、入浴前後でも一定の溫度を保てるような住まいを作る必要があります。

そこで、大和ハウス工業(yè)は、壁全體を斷熱材で包む技術(shù)「外張り斷熱通気外壁」を開発しました。これにより、部屋間の溫度差を小さくするだけでなく、冷暖房費(fèi)の削減も可能となりました。また、溫度だけでなく濕気にも配慮して壁の中でのカビや結(jié)露を防ぎ、人の健康、建物の健康それぞれに対する性能を高めました。

外張り斷熱通気外壁

- 鉄骨造の弱點(diǎn)とされてきた熱橋(※)を、外張り斷熱によって克服

- 充填斷熱も併用することで、限られた壁厚の中でも斷熱性能を向上

熱伝導(dǎo)率の高い鉄骨部分が外気溫を屋內(nèi)に伝え、斷熱性能を低下させる現(xiàn)象

2006年

奈良県立醫(yī)科大學(xué)に初めての

寄附講座「住居醫(yī)學(xué)講座」を開設(shè)

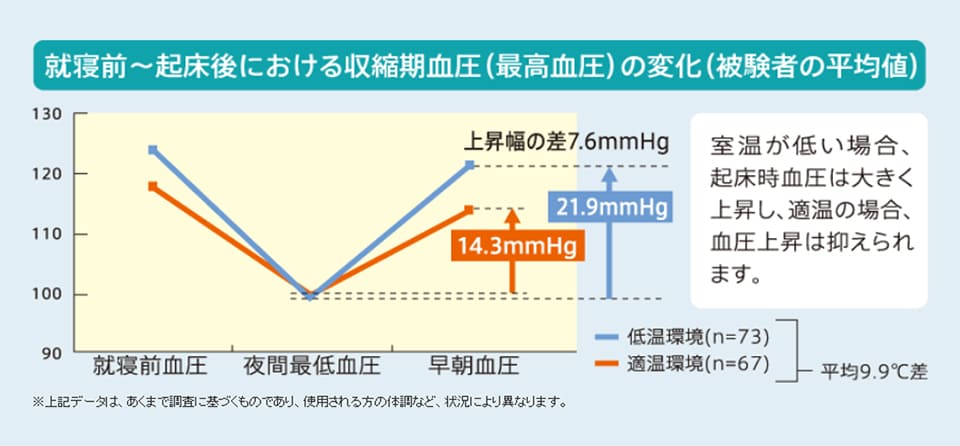

地域に貢獻(xiàn)する産學(xué)連攜の一環(huán)として、奈良県立醫(yī)科大學(xué)に寄附講座「住居醫(yī)學(xué)講座」を開設(shè)しました。この講座で、「住居と醫(yī)學(xué)(健康)」に関する包括的な研究を目的として、シックハウス癥候群対策、アレルギー疾患対策としてのダニ?カビ対策、アスベスト対策などの個(gè)々の疾患対策に加えて、「住居」を切り口にした健康壽命を延ばし、QOLを高める先進(jìn)的で包括的な研究に取り組みました。

住居環(huán)境を醫(yī)學(xué)の視點(diǎn)で検証?提案した研究の代表的な成果として、室溫と早朝高血圧の関係を明らかにし、省エネ性と健康快適性を両立した省エネ空調(diào)システム「エアスイート」の開発へと繋がりました。

室溫と早朝高血圧の関係について

奈良県立醫(yī)科大學(xué)と共同で、就寢前から起床後における血圧の変化を調(diào)査した結(jié)果、血圧は就寢前と起床後に高くなりますが、部屋の溫度が低いほど血圧はより高くなることがわかりました。

IT技術(shù)が?近なものに

暮らしに溶けこむ

テクノロジー活?

スマートフォンが普及し、あらゆるモノが人の手を介さずにインターネットでつながるIoT(Internet of Things)の時(shí)代に。

冷蔵庫(kù)やエアコンなどの家電製品や自動(dòng)車など、ありとあらゆるものがインターネットでつながり、暮らしはますます便利になりました。

そして、IoTの技術(shù)を搭載した機(jī)器を取り入れた「IoT住宅」が登場(chǎng)し、暮らす人の行動(dòng)様式や健康狀態(tài)などもセンシングできる時(shí)代になりました。

この時(shí)代のトピックス

- 2008年:iPhoneが日本で販売開始

- 2012年:4G通信のサービス開始

- 2017年:AIスピーカーが日本で販売開始

研究所の取り組み

2010年

「省エネ」と「健康?快適」を

両立するIoT技術(shù)の開発

家の中の溫度や省エネ性は、壁などの斷熱だけでなく暖房や冷房の仕組み?使い方によっても変わります。冷暖房は家庭內(nèi)の消費(fèi)エネルギーの中で大きなウエイトを占めていますが、省エネだけを追求すると、一番大事な健康で快適な暮らしが損なわれてしまい、冬期の血圧上昇や夏期室內(nèi)における熱中癥など、深刻な健康障害につながる恐れがあります。

そこで、2010年に生活スケジュールにあわせて各部屋のエアコンを一括でコントロールするシステム「エアスイート」を開発し、2013年にはIoT技術(shù)を活用したHEMS(Home Energy Management System)にもこの機(jī)能を搭載し、「省エネ」と「健康?快適」の両立を?qū)g現(xiàn)しました。

以降もさまざまなニーズに合わせて斷熱や空調(diào)技術(shù)の開発を進(jìn)めています。

エアスイート

エアスイートのスケジュール設(shè)定(ライフスタイルに合わせてお好みのスケジュールで運(yùn)転)

- 家中のエアコン(最大10臺(tái))をコントロールし、ライフスタイルに合わせた最適モードで自動(dòng)運(yùn)転

- 無駄の少ない運(yùn)転モードによって光熱費(fèi)やCO2排出量を削減

- 家全體の溫度差を減らし、健康で快適な溫?zé)岘h(huán)境を?qū)g現(xiàn)

2019年

戸建住宅のIoT化を進(jìn)める

「最先端ロボットプロジェクト」

IoTスマートホーム

2019年9月、神奈川県が公募した「最先端ロボットプロジェクト」において、大和ハウス工業(yè)の「人と建物の健康をサポートするIoTスマートホーム実証」が採(cǎi)択されました。

NTTドコモさまと共業(yè)し、大きく2つの検証を?qū)g施。一つはモデルハウス検証で、既存のIoT機(jī)器を組み合わせて実現(xiàn)するサービスの需要度を検証。もう一つはモニター家庭検証で、サービスの一部を住まい手に利用してもらい、技術(shù)的な課題や使い勝手の評(píng)価を受けました。

この実証をもとに、多様なIoT機(jī)器や住宅設(shè)備機(jī)器を一元的に管理できるクラウドサーバーと設(shè)備用コントローラーを開発し、「人の健康、建物の健康、人のつながり」をコンセプトとする新たなIoTスマートホームの実用化を目指しました。

最先端ロボットプロジェクトについて

「さがみロボット産業(yè)特區(qū)」の取り組みを中心に、生活支援ロボットの実用化や普及?活用を推進(jìn)し、神奈川県民の課題解決に資する生活支援ロボットを?qū)g用化するため、最先端のプロジェクトを支援するもの。

建築業(yè)界の発展に貢獻(xiàn)する

一定の規(guī)格で安定した品質(zhì)を提供する「建築の工業(yè)化」は、大和ハウス工業(yè)の創(chuàng)業(yè)理念でもあります。

創(chuàng)業(yè)以來、工業(yè)化建築の新しい可能性に繋がる技術(shù)開発によって、建築業(yè)界全體の新しい市場(chǎng)を広げてきました。

高度経済成長(zhǎng)を支えた、

工業(yè)化建築の幕開け

戦後の日本は高度経済成長(zhǎng)期に入り、多くの企業(yè)が全國(guó)に事業(yè)を拡大していきました。官民挙げての建設(shè)ラッシュの中、建築業(yè)界では、大量生産?スピード施工が実現(xiàn)できる建築が注目されはじめます。

一方、人々の生活においては、都市への人口集中や住宅事情が社會(huì)問題に。ベビーブームで校舎や子ども部屋が不足し、居場(chǎng)所がない子どもたちの暮らしをどう支えるかが課題となってきました。

急速に発展する社會(huì)に貢獻(xiàn)するべく、「建築の工業(yè)化」を理念に、1955年4月5日、石橋信夫は大和ハウス工業(yè)を創(chuàng)業(yè)しました。

この時(shí)代のトピックス

- 1955年:「木材資源利用合理化方策」閣議決定

研究所の取り組み

1955年

建築の工業(yè)化を?qū)g現(xiàn)した、

パイプハウス

パイプハウスの部品

創(chuàng)業(yè)と同時(shí)に世に送り出した「パイプハウス」は、木材の代わりに“鉄パイプ”(鋼管)を使用した仮設(shè)建物です。

骨組み?屋根?壁?床?建具などを部品化?工場(chǎng)生産し、現(xiàn)場(chǎng)で接合し組み立てる、工業(yè)化建築を?qū)g現(xiàn)しました。

同じ仕様、安定した品質(zhì)で、速く安く簡(jiǎn)単に建てられるパイプハウスは、官公庁を中心に、倉(cāng)庫(kù)?事務(wù)所?宿舎?車庫(kù)などの用途に幅広く利用されました。

パイプハウス

- 主材となる筒狀の鉄パイプは、力學(xué)的に強(qiáng)度が高く鋼材使用量も少ないため、低コストで頑丈なプレハブ建築が可能

- これまで手間のかかったパイプの接合?解體作業(yè)は、スパナ一本で簡(jiǎn)単にできる技術(shù)で、施工スピードの短縮を図った

1956年?1957年

“仮設(shè)”から、初の“一般建築”へ

広がる、パイプ建築の可能性

初めての本格的鋼管建築

人気商品だったパイプハウスですが、パイプ(鋼管)を使った建物は、法律上では「建築物」としては認(rèn)められておらず、あくまで「仮設(shè)建築」という位置づけのままでした。

しかし1956年に新たな規(guī)格が制定され、パイプも建築材料として認(rèn)められるようになります。これを機(jī)に、パイプハウスで培った「鋼管建築技術(shù)」を、一般建築物にも活用できるよう、先駆けて研究開発に取り組んでいきました。

1957年には、兵庫(kù)県にある酒造會(huì)社から、建築面積219坪という大規(guī)模建築を請(qǐng)け負(fù)い、本格的な鋼管構(gòu)造建築に著手しました。

當(dāng)時(shí)、鋼管構(gòu)造に関する構(gòu)造計(jì)算基準(zhǔn)がなかったため、日本軽量鉄骨建築

協(xié)會(huì)の審査を受け、法律上の條件もクリアし、建設(shè)大臣認(rèn)定を取得。日本初の鋼管構(gòu)造建築が誕生しました。

大型鋼管構(gòu)造建築

- 大スパンに対応できる大徑の鋼管がなかったため、柱?梁トラスに48.6㎜の鋼管を用いたトラスを2本重ねて対応

- 受注のつど設(shè)計(jì)審査を受けると納期が遅れるため、鋼管構(gòu)造計(jì)算基準(zhǔn)を作成。昭和35年、建設(shè)省に認(rèn)定された

1959年

建築の常識(shí)を打ち破った、

“プレハブ住宅の原點(diǎn)”が誕生

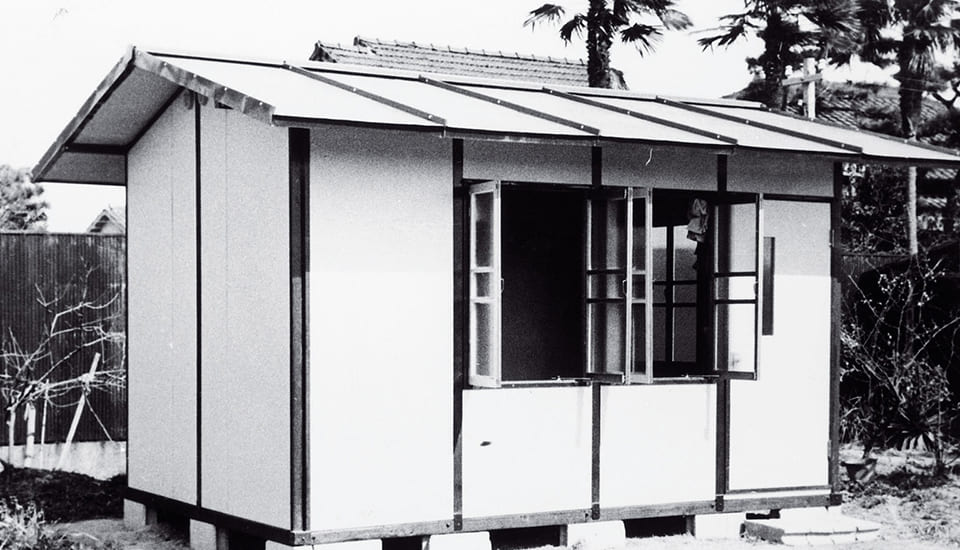

ミゼットハウス

ベビーブームの影響で、家が手狹になり、「帰っても居場(chǎng)所がない」という子どもたちの聲をヒントにプレハブ住宅「ミゼットハウス」が誕生しました。1人の研究開発者が、1か月という短期間で構(gòu)想から設(shè)計(jì)図書作成までの開発を行いました。

當(dāng)時(shí)の建築の常識(shí)では考えられない3時(shí)間という速さで建てられることと、11萬円程度に抑えた価格設(shè)定で爆発的にヒット。百貨店で展示販売も行い、人気商品となりました。

その後、トイレや臺(tái)所が欲しいといった要望に応えた、新婚世帯向けの「スーパーミゼットハウス」など派生商品も開発され、プレハブ住宅は本格的に発展していきます。

ミゼットハウス

- 當(dāng)時(shí)、建築材料として流通し始めた軽量形鋼と、耐久性と強(qiáng)度を高めるためオイルテンパー(油を浸透させて加熱処理)したハードボードを使ったパネル工法

- 3坪(6畳)以下に抑えることで建築確認(rèn)を不要にし、トラックに積んで建設(shè)現(xiàn)場(chǎng)へ屆けられるように設(shè)計(jì)

この成功は、住宅一邸ごとに注文を受けて施行するこれまでの「請(qǐng)負(fù)方式」以外に、「商品」として建築を提供するスタイルが消費(fèi)者に受け入れられることを証明しました。

これを機(jī)に、異業(yè)種の企業(yè)もプレハブ建築に続々と參入。プレハブ建築のための建築部材を提供するメーカーも次々に生まれ、今日のプレハブ住宅産業(yè)を創(chuàng)出することとなりました。

都市では、??急増、

農(nóng)村では、??不?に

1960年代も高度経済成長(zhǎng)が続きます。當(dāng)時(shí)の內(nèi)閣による「所得倍増計(jì)畫」などにより、GDP成長(zhǎng)が年率10%を超える時(shí)代となりました。

この頃には、より賃金の高い仕事を求めて都市部へと移動(dòng)する人々が増え、住宅や病院?スーパーマーケットなど、暮らしに関わる施設(shè)が急激に増加していきました。

逆に、農(nóng)村では人口が減少し、働き手がいなくなる狀況に。農(nóng)業(yè)の機(jī)械化が注目されはじめました。

都市部と農(nóng)村それぞれの暮らしの変化が見られる中、新たなニーズや社會(huì)問題も生まれてきます。

この時(shí)代のトピックス

- 1960年:長(zhǎng)期経済政策「所得倍増計(jì)畫」開始

- 1966年:「住宅建設(shè)5か年計(jì)畫」策定

研究所の取り組み

1962年

住居としてのプレハブ建築を提供

ダイワハウスA型

都市部での住宅不足解決の擔(dān)い手として、大和ハウス工業(yè)は、本格的なプレハブ住宅の開発に取り組みはじめました。

そして誕生したのが「パネル式プレハブ住宅」です。キッチン、トイレ、風(fēng)呂など水回り全てをプレハブ化(工場(chǎng)で作って、現(xiàn)場(chǎng)で組み立て)し、価格を従來工法の中級(jí)住宅並に抑えた新しい住宅です。

まだ省エネという言葉が無い時(shí)代に、「斷熱?遮音」にも注力して開発した、當(dāng)時(shí)としては畫期的な住宅でした。

また、全國(guó)各地に展示場(chǎng)を設(shè)置し、実物の良さを體感してもらうことで、「プレハブ=仮設(shè)建築」のイメージを払拭することにも成功しました。

ダイワハウスA型

- 住宅金融公庫(kù)融資対象住宅として最初の認(rèn)定登録

- モジュール1260㎜、切妻屋根の平屋建て住宅

- 斷熱性能や遮斷性能を強(qiáng)化し、キッチンやトイレ?風(fēng)呂など水回りのプレハブ化に成功

- トラス、壁パネル、鉄骨など主要な構(gòu)造體は工場(chǎng)で生産

1963年

交通戦爭(zhēng)から子どもたちを守る

交通安全陸橋の誕生

交通安全陸橋

都市部での人口増加は、急速なモータリゼーションも生み出し、子どもを巻き込んだ交通事故が急増していきました。

そんな狀況を受けて、「橫斷歩道を橋にすればいいのでは?」と、人とクルマの立體交差を考案します。こうして、全國(guó)初の鋼管併用の「交通安全陸橋」が大阪駅前に設(shè)置されました。これを皮切りに、全國(guó)へと展開していきます。

大阪駅前交通安全陸橋

- わが國(guó)初の鋼管併用による橫斷歩道陸橋

- 川崎製鉄(現(xiàn)JFEスチール)との共同で大阪駅西口に建設(shè)し、大阪市に寄贈(zèng)

1968年

農(nóng)業(yè)の効率化?機(jī)械化を

プレハブ倉(cāng)庫(kù)で、支える

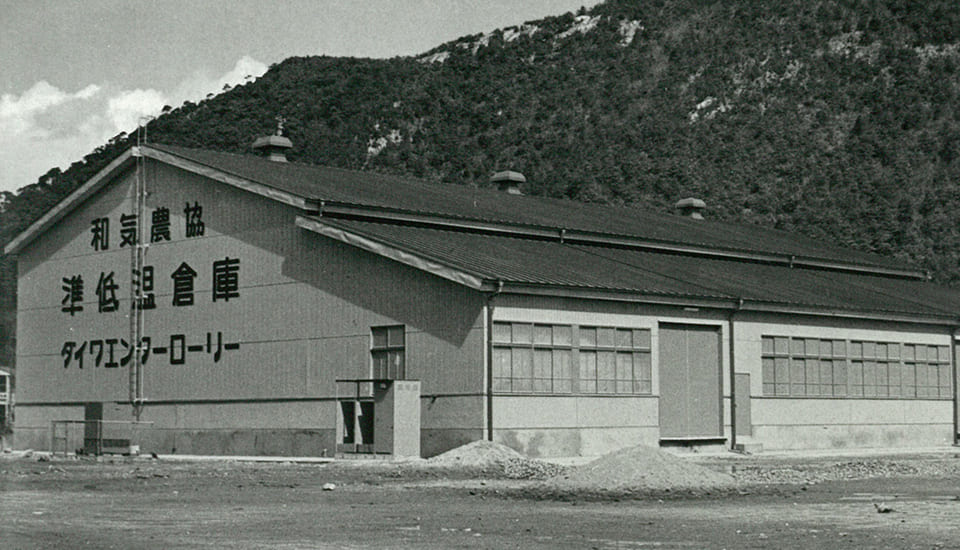

エンターローリー

人手不足となった農(nóng)村では、農(nóng)業(yè)の機(jī)械化?効率化が進(jìn)んでいました。そんな中、日本でもパン食が増えた影響で、コメの受給バランスが崩れ、過剰米が問題となっていました。

なんとかコメの長(zhǎng)期保存を技術(shù)で解決できないか?と、研究開発チームを立ち上げます。米穀保存のためには倉(cāng)庫(kù)內(nèi)を15℃以下に保つのが従來の常識(shí)でしたが、窓がなく、換気もしない倉(cāng)庫(kù)內(nèi)を18℃の準(zhǔn)低溫に保ち、除濕すれば、高品質(zhì)のままコメが保存できることを発見します。

実験を繰り返し、コメの長(zhǎng)期保存用プレハブ倉(cāng)庫(kù)「エンターローリー」を商品化。農(nóng)業(yè)の困りごとを解決し、米穀倉(cāng)庫(kù)市場(chǎng)を席捲しました。

1965年

工場(chǎng)?倉(cāng)庫(kù)以外にも広まる、

“大型”プレハブ建築の技術(shù)

ダイワシェル(プレハブシェル)

急激な人口増加に伴い、病院や體育館、スーパーマーケット、ターミナルなど、工場(chǎng)や倉(cāng)庫(kù)以外の大型建築物の依頼が相次ぐようになりました。

大型建築で重要なのは、「柱」をできるだけ少なくし、より広い空間を作り上げることです。そのため、柱の代わりとなる「パイプシェル構(gòu)造(短いパイプを網(wǎng)の目のようにつないで曲面を作る構(gòu)造)」を使って天井部分を設(shè)計(jì)する建物が多く見られるようになりました。しかしこの技術(shù)は、熟練の職人でしか施工することができない難しい技術(shù)で、施工時(shí)間も手間も膨大にかかるものでした。

そこで大和ハウス工業(yè)は、工場(chǎng)であらかじめ梯子型のものを作り、現(xiàn)場(chǎng)で最小限の組み立てだけ行う技法「ダイワシェル(プレハブシェル)」を開発します。このおかげで、熟練職人がいなくてもシェル構(gòu)造の天井を作り上げることが可能になりました。

施工のスピード化とコスト削減を同時(shí)に葉えたこの技法は特許を取得し、全國(guó)の施設(shè)へ導(dǎo)入していきます。

ダイワシェル(プレハブシェル)

- 大空間建築を可能とする鋼管シェル構(gòu)造。円筒形シェルを短辺方向に連続架設(shè)して大空間を形成

- 弧材をC型鋼とした平面トラスを足場(chǎng)上に並列させて、斜材との接點(diǎn)を當(dāng)て板溶接することで施工性を大幅に向上

夢(mèng)のマイホーム、憧れのリゾート

豊かな暮らしを求める

新時(shí)代の到來

1970年代になると、暮らしに対する人々の意識(shí)が変わってきます。

住宅は、「住めればよい」から、「住みやすく、見た目も良い、本格的な住宅」へ。自家用車の所有率も増え、レジャーによる外出や、外食の需要も増えてきました。

大和ハウス工業(yè)でも、リゾート事業(yè)や流通店舗事業(yè)などに著手し、「プレハブ住宅メーカー」から、「総合生活産業(yè)」を手掛ける企業(yè)へと大きく変化していきます。

この年代のトピックス

- 1973年:現(xiàn)在の研究所の前身となる、「中央試験所」が発足

- 1979年:「エネルギーの使用の合理化等に関する法律(省エネ法)」制定

- 1980年:「舊省エネルギー基準(zhǔn)」制定

- 1980年:「総合技術(shù)研究所」が誕生

研究所の取り組み

1972年

大手チェーンの店舗を手掛けて、郊外のロードサイドを活性化

モジュラーショップ

モータリゼーションの進(jìn)展で、人々の生活の幅は大きく変化しました。外出が増えたことで、特に郊外では幹線道路沿いなどに外食産業(yè)など各業(yè)態(tài)の商業(yè)店舗(いわゆるロードサイド店舗)が次々と出店するようになりました。

大和ハウス工業(yè)は、チェーン店ごとに規(guī)格化したシステム建築を開発し、各企業(yè)のスピーディーな出店を支えました。

また、遊休土地の可能性を見據(jù)え、土地オーナーと、店舗出店を希望するテナント企業(yè)をマッチングする「LOCシステム」を展開し、新たな市場(chǎng)を生み出しました。

モジュラーショップ

- 店舗を一つのパッケージとして開発

- 2週間で完成することを目標(biāo)に、完全ユニット化、パーツ化を図った

システム建築

- KPパネルと呼ばれる防火構(gòu)造認(rèn)定パネルを使用

- 鉄骨量が少なくて済むことを最大のセールスポイントとして、設(shè)計(jì)から施工までシステム化

- 各種店舗、事務(wù)所、工場(chǎng)、倉(cāng)庫(kù)など幅広い用途に対応

1980年

大和ハウス工業(yè)の研究所誕生

技術(shù)の進(jìn)化は、さらに加速

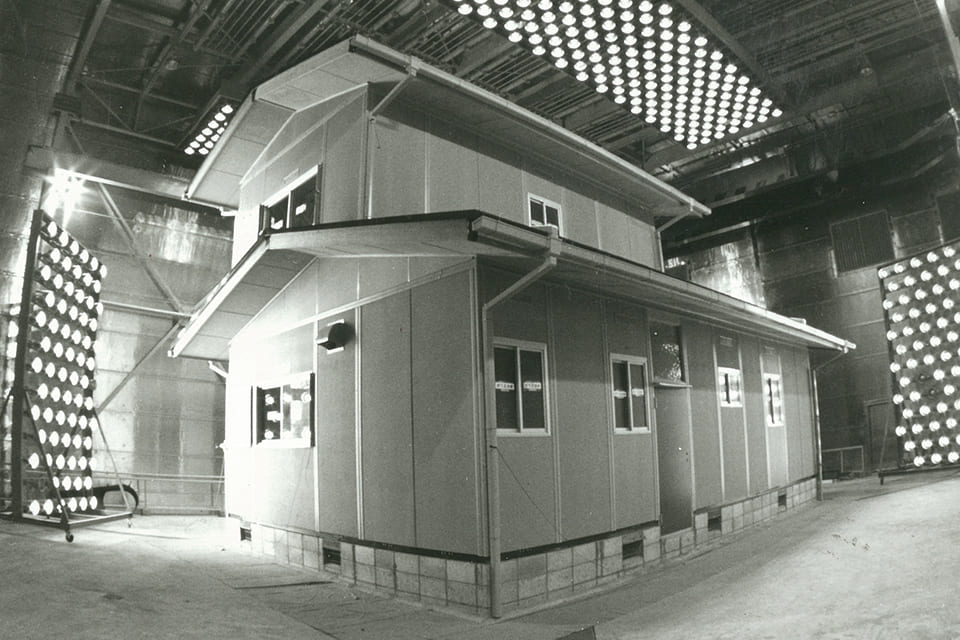

中央試験所 環(huán)境試験室

1973年、現(xiàn)在の研究所の前身となる「中央試験所」が奈良工場(chǎng)內(nèi)に発足しました。室內(nèi)に丸ごと一棟の家を建て、さまざまな気象條件を與えてその影響を調(diào)べる設(shè)備は、雪を降らせることもでき、業(yè)界初の試みでした。

1980年、中央試験所と研究開発部を統(tǒng)合した「総合技術(shù)研究所」が発足し、建物の強(qiáng)度アップを図る獨(dú)自の構(gòu)造システムや、軽量化、耐火性能などを追求した外壁パネルなど、新しい工法?技術(shù)を次々と開発。規(guī)格建築の品質(zhì)向上と大型化を図りました。

1980年代後半には、労働力の質(zhì)と量の確保が難しくなり、安定した品質(zhì)を確保しつつ省力化?工期短縮を図る工法の開発が求められ、その一つとして、無溶接構(gòu)法の開発に取り組みました。

DSQフレーム

- 1995年に開発したDSQフレームは、柱に冷間成形角形鋼管を用いた中高層建築向けの構(gòu)法

- 柱梁接合部の柱板厚を約2倍に増厚し、柱のダイアフラムが不要

- 柱の増厚部に梁をエンドプレート形式で直接接合

- 鋼管柱の溶接部破斷の恐れをなくしただけでなく、鉄骨の製作工程を大幅に短縮

- 2000年に「建設(shè)技術(shù)開発賞 優(yōu)秀賞」、2001年に「日本鋼構(gòu)造協(xié)會(huì)業(yè)績(jī)賞」を受賞

グラミュールパネル

- 高い耐火性とともに、美しさも維持する當(dāng)社獨(dú)自の外壁パネル

- GRC(ガラス繊維補(bǔ)強(qiáng)コンクリート)とスチールフレームを一體形成し、コンクリートとスチールの長(zhǎng)所を併せ持つ

- 高級(jí)感のある質(zhì)感で、色の張り分けと組み合わせを自由にアレンジ可能

物流のグローバル化

ヒト?モノの移動(dòng)?速化

2000年に入ると、技術(shù)の進(jìn)化がさらに進(jìn)み、生活はより便利になりましたが、社會(huì)が抱える問題が多様化し、建物に求められるニーズは多岐にわたります。

例えば、インターネットが普及し、各家庭でもネットショッピングが手軽にできるようになったことで、グローバル規(guī)模での物流需要が高まり、社會(huì)構(gòu)造が大きく変化しました。

一方、地球環(huán)境問題によって、環(huán)境に配慮した取り組みや循環(huán)型社會(huì)への変換が進(jìn)められ、また、高齢世帯の急激な増加によって、高齢者が安心して生活できる居住環(huán)境の整備も進(jìn)められました。

この年代のトピックス

- 2000年:アマゾン日本版サイトがオープン

- 2000年:「建設(shè)工事に係る資材の再資源化などに関する法律(建設(shè)リサイクル法)」制定

- 2001年:「高齢者の居住の安定確保に関する法律(高齢者住まい法)」制定

- 2006年:「住生活基本法」制定

- 2011年:高齢者住まい法改正

研究所の取り組み

2005年

注目される環(huán)境保護(hù)への取り組み、循環(huán)型社會(huì)に対応

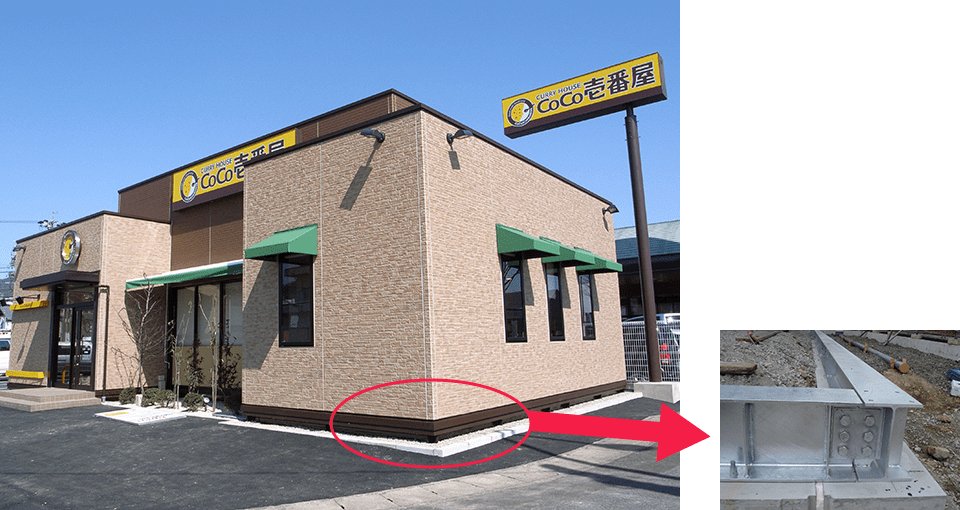

リ?ストア&リ?ビルドシステム

2000年代に入り、高度経済成長(zhǎng)期の大量生産?大量消費(fèi)から、環(huán)境に配慮した循環(huán)型社會(huì)へと移り変わっていきます。そうした背景の中、大和ハウス工業(yè)は、店舗移転や用途変更等で不要となった建物を解體廃棄せず、新たな土地への移設(shè)を可能とする環(huán)境対応型店舗「リ?ストア&リ?ビルドシステム」を開発しました。

建物の軀體を全て工場(chǎng)生産し、乾式接合を用いることで、基礎(chǔ)を含めた分解を行えるようにしました。基礎(chǔ)はRCフーチングと鋼製梁を組み合せた構(gòu)造で、フーチングには分割できるように目地を設(shè)け、鋼製梁とはボルトで接合しました。分解後は補(bǔ)修して、「リ?ストア(再生)」と「リ?ビルド(再建築)」を可能としました。

リ?ストア&リ?ビルドシステム

- 基礎(chǔ)、軀體、外壁、屋根の主要構(gòu)造部の約70%(金額比)の部材が再利用可能

- 従來工法に比べ、ライフサイクルCO2を約25%削減

2014年

加速するオープンイノベーション

DUAL CORE BRACE

2013年にフジタが大和ハウスグループ入りし、両社の共同開発(シナジープロジェクト)がスタート。その第一弾としてリリースしたのが、鋼製座屈拘束ブレース 「DUAL CORE BRACE」。

當(dāng)時(shí)需要が高まっていた、サービス付き高齢者住宅などの低~中高層建物に採(cǎi)用され、通常のブレース構(gòu)造に比べ、耐震性を大幅にアップさせました。

DUAL CORE BRACE(デュアル コア ブレース)

- 地震力に抵抗する芯材(平鋼)を拘束材(角形鋼管)とアンボンド材(絶縁材)でサンドイッチ狀に挾み込んだことにより、地震時(shí)に圧縮力がかかっても座屈せず、優(yōu)れた耐震性能を発揮できるブレース

- 芯材には幅を調(diào)整できるスリット(長(zhǎng)孔)を設(shè)けたことで、耐力を任意に設(shè)定でき、設(shè)計(jì)の自由度が向上

2018年

技術(shù)は建物だけではなくさらにその先へ、現(xiàn)場(chǎng)環(huán)境を改善

ノスキャップ工法

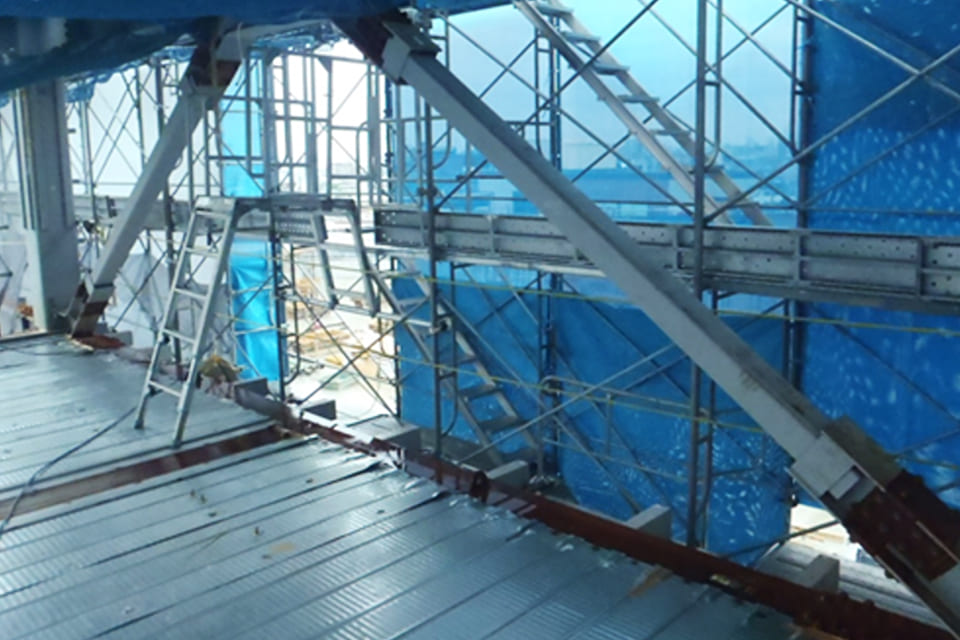

2010年代に入り、作業(yè)者の高齢化や人手不足が深刻化し、大和ハウス工業(yè)の技術(shù)は建物の性能を追求するだけではなく、建設(shè)現(xiàn)場(chǎng)でいかに安全かつ快適に働くことができるかにも広がっていきます。そこで開発されたのが、外部無足場(chǎng)工法「ノスキャップ工法」です。

一般的に、物流施設(shè)や工場(chǎng)などの外壁を施工するには、外部足場(chǎng)を組み、下地材にパネルを1枚ずつ取り付ける必要がありますが、外部足場(chǎng)の設(shè)置?撤去作業(yè)には多くの人員や日數(shù)を要します。

本工法は、地上で複數(shù)枚の外壁パネルを接合したユニットパネルを製作し、クレーンで吊り上げて建物の軀體に取り付けることで、作業(yè)員數(shù)を削減し、工期短縮を?qū)g現(xiàn)。人手不足解消や施工の生産性向上により、より良い労働環(huán)境を?qū)g現(xiàn)します。

「ノスキャップ工法」で用いるユニットパネル

- 芯材(ロックウール)を拘束材(鋼板)でサンドイッチ狀に挾み込んだ建材

- 重量:約20㎏/㎡、働き幅:600~1000㎜、厚さ:50㎜

- 長(zhǎng)さは最大10mまで製作でき、耐火認(rèn)定(30分?1時(shí)間)を取得